优化公司资产,改进工厂绩效是管控一体化的目标

发布时间:2006-09-25 作者:卞正岗,北京泰科威科技有限公司

2005年6月9日,英维思过程系统部(IPS,Invensys Process System)在北京长城饭店举行了“优化公司资产改进工厂绩效-21世纪的强大技术”的展示大会。

英维思过程系统部旗下有Foxboro、Triconex、SimSci-Esscor、Wonderware、Avantis等子公司,我们熟知的英国欧陆仪表公司、美国爱克斯公司等也在其旗下。

Foxboro在掌握自动化核心技术方面,一直走在最前列:(1)为了满足企业改造的需要,Foxboro可以对原来企业使用中的各种DCS系统设备进行插接式(plug-in)升级,整合到I/A Series中,这包括Foxboro的老产品SPEC200,SPECTRUM及Honeywell公司的TDC2000/ TDC3000,Bailey公司的NET90/ INFI90,Fisher公司的PROVOX及Westinghouse公司WDPF和WDPF11等,而且北京演示中心有实物样机演示。(2)作为现场总线基金会的成员单位,I/A Series FoxCAE通过了HIST生机互操作性测试(Host Interoperability Support Testing),多种智能变送器和阀门定位器成为基金会现场总线注册产品。该公司还自行研制了FoxCom现场总线,研制了与多种现场总线相连的接口,能做到最大限度的系统集成,即数据源可为:FF、Profibus、Modbus、HART、FoxCom、FDSI-OPC(包括Triconex的产品,多种PLC及I/O产品)。FDSI现场设备系统集成器(Field Device System Integrator)可以做到每秒2000点输入及冗余OPC客户器链接。(3)在互操作性方面,除采用EDDL(电子设备描述语言)外,还大力推广先进的非专卖的FDT现场设备工具标准(Field Device Tool Standard),这更有利于设备管理。(4)对于大型系统,开发出Mesh Network(网状网络)的自动搜寻路径、CPS交换机专利,可以做到设备在每处连接至一对交换机等技术,1GB的Mesh Control Network可连接CP270控制处理器系列(FCP270、FCM100Et、ZCP270),可以满足大型企业网络的要求。结合Invensys整合集团内全部资源,于2006年又公布了INFUSION,它是最先进的整体解决方案,应引起我国用户的关切。

Invensys公司除去能提供上述系统平台之外,还对流程工业每个行业的管控一体化有丰富经验,这是软技术,是“舞台上演出的节目”,它通过优化公司资产,改进工厂绩效,取得企业整体效益,这才是用户最终的需求。

IPS展示大会中在炼油和石化方面重点讲解了新兴信息技术(IT)对全球过程工业的影响、炼油厂的未来、油品调和、现场设备的新发展、炼油厂综合企业维护管理的制度化等专题。

IT的影响

从过程工业商务推动因素的演变看,由于IT的发展,已经由1950年的“制造什么”,1975年的“如何制造”,发展为2000年的“如何获利”,即进行最优化运行控制和利润/毛利管理,以实现利润最大化;由于不断增加信息内容,企业的推动力已由过程变量推动工厂,进展到由商务变量推动工厂;提供信息的设备由早期的模拟仪表发展到计算机系统和联网设备,当今采用各种方法的集成系统来处理运行决策;把过程变量,商务变量(ERP等),供应商、客户四方组成一个有机的生产运行管理方阵;真正的运行意味着“在双方领域的实际智慧”(Savvy in Both Domains......),即加速本领域的发展的因素在变化,其中COTS商业化现货技术(Commercial off-the-shelf technology)是一个已为人们正在接受的因素,特别是商务过程中大量使用Windows,Internet,ERP“现货”,这样可以使用户更可以把注意力集中于应用,而不是把精力花在基础设施中;当然大量应用“现货”,要解决安全性(Security)问题。

在信息技术中,对相关的工业标准,要给以充分的重视。除上节中提到FDT、MESA(制造企业解决方案协会)外,还有S95(DCS-ERP集成)、S88/WBF(批量执行)、S99(安全)、CIDX(化学工业数据交换/化学品的互联网商务)、SCOR(供应链委员会参改模型)、Cape Open(工程设计)、STEP/ EPISTLE/ ISO15926(模型与模拟),MIMOSA/ OPC(制造业中运行与维护的开放信息标准—通过基于Microsoft开放标准的开放连通性)、POSC(石油化工开放标准联盟—油气生产)、WINA/ SP100等。

由于IT的发展,提出人们关心的输入/输出的悖论,即信息的需求日益攀高,同时为此付出的成本又必须降低,这就需要在技术上有所突破。由于新型传感器技术、信息融合技术的发展,各种可用技术的消涨(如近来无线通信技术)等,人们对感知(sense)的能力愈来愈高,这是有利的一面,但造成信息采集量和处理量的增加是需要付出成本的,而且利用信息更是要日常开销的,这些是信息时代到来时必须考虑的“悖论”。

炼油厂的未来

这些年炼油厂经过了兼并和产业集中,资本高密度集中到新的炼油厂和更清洁燃料企业,其中在清洁燃料、过程自动化、信息技术三方面都是投资的重点。例如中东炼油厂在以下几方面都作为发展重点:气体液化和液化天然气(LNG);先进控制、优化技术用于单一原油来源的企业;基于长期发展和运作前景,延伸石油提炼价值链至涵盖石油化工一体化;提炼石油产品的品种和质量方面参与世界竞争;构筑世界级的营销与贸易能力,采用灵活的经营理念,以及采用经营卓越原则;把提炼制品商业、贸易业务过程和信息技术,同炼油厂运作业务过程和技术一体化。

炼油厂管理的五个议题和两个战略方向是:炼油厂的可用性(Availabity),以最低的资金成本“徐变地”(Creep)提升生产能力,最低的运作成本、分子式(Molecule)管理、环境健康与安全五个议题;业务改革(降低成本,增加收入),适应性过程(适应市场变化、从事件中学习)两个战略方向。未来的炼油厂应做到这行和维护的高可用性和预测性:编制先进的计划和建立先进的模型、运行灵活等。

上述炼油厂管理的思想经过与实际历史书籍、设备现状及校正监测与校正仪表误差及预测发生故障时间、实际运行等阶段,最终定出“每月作出10个决策(decision)”和所有信息都可看见的指标,在实际运行中实现如下共同主题:“4个(决策)正确”、写作、预测、新业务过程/工作过程,如预测技术要达到计算各资产生产能力的趋势、预测发生故障的时间,并能较好的实现历史分析、状态分析、预测与故障分析、演示几项工作。最终做到在正确的时间,以正确的连贯关系,把正确的信息传递给正确的人员。

我国中石化公司目前炼油能力为1.4亿吨/年,计划到2010年提至2.2亿吨/年,已开始动工的炼油项目有青岛炼油,海南大炼油,北海炼油,广西炼油,广州石化,北京燕山及南京、福建、天津石化扩建(炼油等)项目共9个,1000万吨/年的炼油厂,另外洛阳、齐鲁、茂名、金山、高桥、金陵、镇海将进行技术改造。此外还有大庆、大连西太平洋、新疆独山子等与石化配套的炼油厂改扩建等项目,均在不同程度上参照这些未来炼油厂的模式进行建设。

关于炼油厂的油品调和

我国炼油厂常把它列于主工艺装置之外,把罐区和油品管理及油品出厂等管理车间称为界外,相对来说,其设备和管理均较粗放。在实际社会主义市场经济后,这方面正在加强。本文以油品调和(Blending)各种炼油厂均有的工艺过程为例进行论述,由此一斑,而推广到其他炼油和石化工艺。

从管控一体化角度看,炼油厂产品的调和的任务是以可靠和可持续方式将产品价值最大化。油品调和有三种生产方式,即取自多个成品槽的槽批量调和(常规调合方式)、取自多个成分槽至生产制品槽的在线调和(同时调和方式),从多个槽或装置吸取成分在线调和到管线中(在线调和)三种。常规调和方式按顺序将各部分用泵送至生产制品,调和期间没有质量控制,能够按单一的质量约束因素控制质量;同时调和方式通过集管将到生产制品槽的各部分同时混合,直接而连续的产品质量控制,能够按多个质量制约因素控制质量;第三种在线调和方式,是完全在管线中在线调和,它可做到用最低库存量进行即时生产,具备成分质量的最优化的能力。

IPS公司相应的管控一体化系统称BOSS调和最优化和监控系统(Blend Optimization &Supervisory System)。调和控制和优化战略包括如下几方面:多变量质量控制,真正的经济最优化(制品成本、质量问题、配方偏差)、在线分析仪反馈、成分质量的前馈控制、分析仪故障的模型预报模式、规格跟踪点、成分库存控制、制品槽质量一体化、物理极限的考虑因素(设备)、大范围的(extensive)分析仪验证、操作人员专家指导系统等。

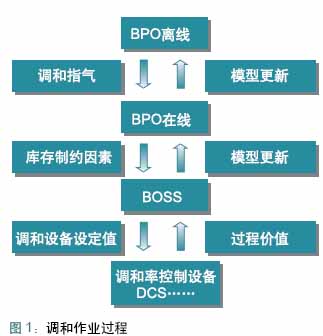

调和作业过程如图1所示,图中BPO(On-line Blending&Planning)为在线调和与计划—一体化,即采用多调和计划编制的方法,实现多目标一体化的在线单一调和方式。BPO包括如下内容:如下一调和物是超级98油品,而当前调和物是欧洲超级95油品,则可节省高辛烷成分,也就是应做到优化目前调和物对未来调和物的影响,及之亦然;根据调和物和物成分(运行的流量,可获得的客量,进出口),优化调和开始时间与调和比;用于优化成分配置和优化生产的决策工具;BPO与BOSS在线软件集成与一体;优先做到按规格完成当前的调和油品。调和作业过程中厂级计划员、调和日程计划员、操作人员三者要互相配合,厂计划员一般计划2-4周的业务,调和日程计划员提供周计划,操作员按日操作,完成单一的调和。

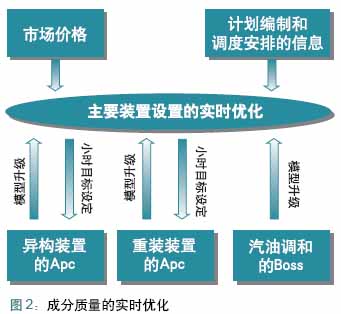

根据在线分析仪的读数,颁发调和制成品(油品)证书,这称为"制品发布(Release)-在线质量测量"。在美国,每个调和物必须有实验室颁发的证书。由实验室根据相关美国材料实验协会(ASTM)的程序,监管实验,离线实验室或在线分析仪均可,而实验室的实验程序必须通过一家独立的实验室分析大约10%的样品以证明有效,样品必须保留一定的期限(典型为1个月)。IPS提供AMADAS分析仪维护和数据采集系统,成分质量的实时优化。如图2所示。

还举出汽油、柴油调和实例及经济影响计算,介绍项目实施步骤及分阶段实施的经验,最终得出结论。具体经济影响计算是:

(1) 汽油调和:采用BOSS时,使雷法蒸汽压(RVP)降低0.016巴,经过计算某炼油厂RVP由0.05巴降至 0.01巴,每年共节省170万美元成本。

(2) 柴油调和:浊点(流点)(Cloud Point,Pour)每降低1℃,可增加煤油/ JetA1产量2%-4%,经计算某炼油厂每年可节省145万-290万美元。

结论是:(1)对汽和柴油实施一体化调和概念后,平均某炼油厂(20万桶/天)将产生400万美元/年的额外收入。(2)此一体化系统界面是用户友好的,确保其可接受性。(3)基于分析仪的产品颁证,对此项节省起主要作用。(4)分阶段实施方案,增加了成功获取额外收入的机会。

管理是经验的积累,IPS可以提供硬件、软件及系统,也可以提供管理经验,但是对于中国流程工业及加工业决策者来说,切勿丢了自己的宝贵管理经验,应将此经验贯彻在具体的设计、采购和日常维护中。

文章编号:060908 发送短信“ 文章编号+ 评语代码” 至13816124995,告诉我们您对此文的意见。

1- 很好,有很高的参考价值

2- 一般,有一定的参考价值

3- 不好,没有参考价值