预测维护 技术节省费用

发布时间:2004-06-19 Mark T. Hoske, CONTROL ENGINEERING主编

在控制领域采用预测维护技术,而不是在问题发生后再做出反应,能够使你的设备更好地工作。

从传感器和所测装置中获得测试值--比如压力、温度、振动、声学量以及液位--将数以年计的信息收集起来制定维护日程。经过足够的分析,正式的或非正式的,预测维护能够取代应急性的或者定期的维护。即便如此,在某些公司也一直都有经验丰富的员工, 他们可以像传感器、监视器和报警器一样对一些设备进行巡检。他只要把手放在设备的这边,转过头去听那边,就能断定哪些部位需要注意了。

当更具有可复制性、一致性和内在联系性的过程取代了这些巧妙的经验知识时,公司开始寻找新的软件分析方法,通过将输入量分类,建立模型,以预先告知用户何时需要何种维护。这不仅是可以做到的,而且还可以大胆地设想,资金可以从一个地方转移到别处,维护和控制预算被当作相关资产。软件可以通过手工方式收集信息,或者采用工业网络(有线或无线)来收集信息以加快分析。在某些情况下,实现实时闭环响应是可能的。

整个公司或分公司致力于提供维护和相关优化服务。它们包括在最薄弱点或整个设备上应用的硬件,软件,程序和网络通讯服务。软件层可以提供多种不同系统的大概以传递所需要的正确信息。

影响因素包括:

· 工艺流程设计和物流,生产线所需的柔性,产品更换的频率和生产量。

· 人员因素,比如人员水平和专业能力。

· 连通性(包括可以直接沟通家、中心办公室与或制造厂家通讯并发送其需求的设备)。

· 设备的设计和年代(越新的产品拥有越耐久的材料,更少的活动部件,元器件也更不容易出问题)

· 可视性(不同系统的数据和过去被分析的装置能够提供信息给机构的不同部分,有助于在多个层次上使决定最优化)

这样做的好处是很多的。据美国能源部西北太平洋国家实验室称,预测维护能够延长元件的操作寿命/可用性,允许预先矫正,减少由于设备和程序问题而发生的停工时间,减少部件和人力上所花的费用,提高工人和环境的安全性,鼓舞士气,并且可以节省精力。

图1:PLC、电机、传感器、伺服系统等将数据传送到软件,以进行预测维护。 你已经得到启发了吗?Rockwell Automation全球工业解决方案部集成状态监视解决方案(Integrated Condition Monitoring Solutions)业务总监Richard Schiltz估计:不超过10%的制造设备已经采取预测维护策略,而绝大多数设备是在问题出现后维护或有计划的维护。

Schiltz认为预测维护可以明显减少维护费用,提高操作性能。分析旋转机械的一般方法包括振动测试和油的分析,其中有润滑油的湿度分析。在线系统能够与控制系统相集成在相同网络上工作,获取数据并提供趋势信息。牢固的分布式模块位于收集信息的传感器附近。Schiltz建议先连接重要元件,这里的重要并不是指元件体积大或者昂贵。如果这些元件发生问题,过程将会被严重损坏或中止。在一个半导体设备中仅是真空泵的问题都会对产品造成灾难性的破坏。

负责Entek产品软件部分的Matt Dentino说,一个有效的系统能够收集信息,提供分析,决定操作方式,并通过警报器或电子邮件通知设备状况。系统也能为企业提供维护管理,生成工作顺序,人机界面或闭环控制系统。他还补充说由于经济压力,人们也日益关注并采用这种系统。

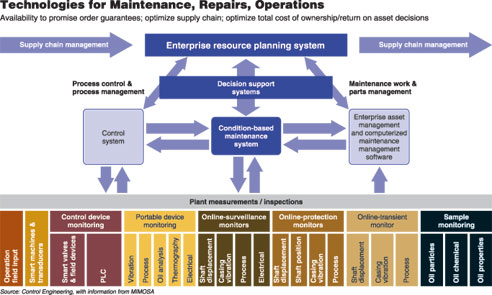

图2:设备维护、修复与操作的技术。

据MIMOSA(操作与维护开放系统联盟)总裁Alan T. Johnston称,为了使不同系统相互连接,几个工业组织联合起来将数据类型和结构统一,实质上是为了让每个系统使用同样的语言。为了避免将来信息阻塞,他们已经与OPC合作开发OpenO&M(开放的操作与维护信息标准集)。最近,MIMOSA, OPC和ISA SP95委员会宣布负责协调制造领域标准的联合工作组正式成立。

Johnston 说:“我们正在做的是将实时系统与面向事务处理系统之间的历史信息间的壕沟填平。 我们有这样的合作战略,在联合其他合适的机构使实时系统与工厂,设备和人员一体化时,我们不会忘记自己的核心资产资源管理(Asset Resource Management, ARM)能力。”

从数据到信息,再到费用节省 ABB公司实时生产智能化产品经理Bert Mijten认为:来自控制与维护系统的信息是重要的,但信息之间的关联性更为重要。“我们必须转向实时产品智能化系统,该系统能够监测控制过程和设备,找出在产品制造、装载、调度、供给、质量和设备可用性中出现的问题。”如果手工采集数据有些可行的话,不管它的关键性能指标(KAP)如何,它在速度方面都是远远不够的。Mijten说:“实时测量,并将其与根本原因分析(root cause analysis)结合,可以使装置与生产能力情况透明。”比如说一台无需操作人员的CNC机器,在需要一个新工具时会监测并通知仓库,这么做节省了时间和精力。

举一个例子来说,越来越多的拖拉机制造商延长了对机器正常运行时间的估计,从而将购买30台CNC机器的计划减少到购买20台,节省了6百万美元。另一个例子是,通过与维护中心联系改变设置,将不必要的宕机时间略去,每年就节省了3000个生产小时。

数据模式、报警 提供SPC/SQC功能的软件能够分析数据偏离模式。Elk 公司生产屋顶纸板部门的系统工程师Paul Rogers最近在车间的一个泵的压力发生波动,一条沥青线发生问题时,看到了这个功能的实现。

从信息技术部调到控制部的Rogers说,“该方法的思想就是在停机之前使用户接收到警报、电子邮件或记录并作出反应。”当他提到他现在的工作中听到的是电动机操作者而不是桌面计算机操作者的声音时,他微微一笑。在Elk公司,该软件用来产生报警以便检查或更换导致屋顶纸板收集器堵塞问题日益增加的轮子(屋顶纸板收集器的部件),这种问题往往发生在屋顶纸板迭片之后和集束与装运之前。

Rogers说,与实施SPC系统花费的$20,000相比,生产量的增加(不计产品质量和客户满意度)带来了每年$45,000的收益。其他产品,如Wonderware Industrial SQLserver和InTouch HMI也产生了积极的作用。

仪表板显示 Avantis资产管理的总监Neil Cooper,在近期会见了Invensys组织的75位制造业公司职员之后说,操作、维护和工程领域的技术人员及车间管理人员都明白,应该改变一直都在实行的在问题发生后才做出反应的机制。

Cooper说:“所有人都说他们现在关键是如何采取措施以提升设备在生产中的作用”;而这个问题带来的挑战恰恰在于如何将数据转化为信息。应用软件需要大量数据,可是缺乏必需的基础设施以在部门间传输用来制定有意义决策的数据。由于公司规模缩小,致使经常丢失那些最容易破译的信息。在未来5到10年里,当大量公司职员退休席卷美国和欧洲时,这个问题将会加剧。

他进一步问道,“智能化技术的确很重要,但如果仪表传输的是27种毫无关联的信息,那又有何益呢?”。Cooper解释说,那样只会毫无意义地使系统复杂化,所以商家需要做的是提供信息服务、说明手册、创建决策图表和基于规则的方法等,以便在需要的场合用仪表板传递信息。

远程诊断数据 如果产品能够轻松而快捷地诊断错误,则必将增加其自身的价值。Phoenix Contact自动化业务总监Dave Skelton说,他所在公司Interbus相关产品具有诊断功能,正如协议许可的那样,他们在开发与网络相关的其他产品时也会沿这条道路。比如短路将触发硬件发送错误的代码;HMI或者OPC服务器可以显示、通知、报警或发送信息给其他系统。Skelton承认,大部分的诊断功能被用于问题出现后的维护操作;当一个元件发出信号,显示它快要超出许可范围而发生错误时,进一步的程序信息有助于设置断点警告,并及时向维护和操作部门分派适当的任务。

在汽车应用中,Phoenix Contact Diagnet 软件和Iconics Genesis32 visualization 被联合用于配件生产车间和总装配的过程中。 Skelton说,比如,当光纤视觉设备用于与机器手臂通讯的光强度开始减弱时,在维护时间表规定的停机时间之前就需要维护光缆。另外,电动机启动器的电流、电源输出和温度传感器输出也能够提供用来确定是否需提前维护设备的信息。

利用数据

Omron Electronics公司食品与饮料市场经理 Bill Cummings说,远程I/O模块、PLC和工业网络,尤其是那些支持诊断功能的部件,可以通过HMI和/或通过能发送电子邮件和记录的以太网,向用户发送维护请求。通过监测继电器闭合的时间间隔可以使用液压汽缸或执行器传递问题信号。任何被监测器件超过正常工作极限时,监测装置将发送信息或警报。

举个例子来说,电压的变化和通讯错误可以告诉我们大量信息,根据相关条件可以找出明显的电缆断裂。Cummings说,与复印机相似,新型的HMI会显示警报,并通过可以发现并排除故障和启动的可视化屏幕引导操作员工作。软件最终将与所有可利用的数据相关联,提供更多的智能化服务。

那么你的设备加在一起会怎样呢?希望你能将自动控制、维护监测和警报结为一体并使之自动化,这样可以使设备维护费用更加节省且智能化程度更高。

相关更多信息,请访问下列网站或进入

www.cechina.cn/freeinfo输入咨询编号查询。

ABB

www.abb.com 210

Avantis unit of Invensys

www.avantis.net 211

Elk Corp.

www.Elkcorp.com 212

Entek

www.entek.com 213

Iconics

www.iconics.com 214

MIMOSA

www.mimosa.org 215

Omron Electronics

www.omron.com/oei 216

Phoenix Contact

www.phoenixcon.com 217

PNNL

www.pnl.gov/dsom 218

Rockwell Automation

www.rockwellautomation.com 219

Rockwell Software

www.rockwellsoftware.com 220

Wonderware

www.wonderware.com 221

------------------------------------------------------------------------------------

Intel 认为预测维护是机器正常运行的关键

对Intel来说,几个小时的停机将会造成数百万美元的损失。将预测维护看作机器正常运行的关键因素后,公司的24个制造、测试和装配车间共同努力使设备正常运行时间达到99.6%。

图3:Entek Datapac手持式数据采集器在Intel公司采集设备性能信息。 “事实上用于更换一个风扇或泵发动机的费用只是一条装配线停产所造成的损失的一部分,”Intel西北地区生产设施的预测维护项目经理Mick Flanigan说,“如果停产一小时甚至两小时,损失金额将会远远超过更换一个发动机或任何其他辅助器件的费用。”过去,Intel 的设备维护部门一直采用复杂的预测性策略来使停机时间最小化,即使用多个备用机器来保护关键设备系统。举例来说,在Intel的水和化学处理系统中,它会在一个滑道上安装3个泵。第一个用来操作设备,第二个处于紧急待命状态,而第三个则作为第二个泵的备用。如果第一个泵出了问题,第二个就会立刻联机。虽然这样效果很好并且相当可靠,但是这个“未受控制”的转换方式仍然不够理想,因为即使转换中的一个微小的中断或停顿,都能引起压力或温度的微小波动,从而导致产量降低和产品浪费。

项目一瞥 依照Intel公司Hillsboro, OR工厂的设备操作纲要

·技术人员使用Entek Datapac手工数据采集装置来采集设备的数据。这个装置共有108条通道,每个技术人员负责2到3条,每个通道平均3小时采集一次。

·用手工数据采集装置采集的信息可以直接从Rockwell软件上下载到Emonitor Enshare 软件,然后就可以由不同的生产车间共享。Emonitor Enshare 软件通过分析设备的状态数据和测试数据,而非通过事先设定参数来对设备的异常性以及潜在的异常进行事前警报。

·94%的Hillsboro 设备装置现已纳入预测维护项目。Intel 已经确定了几百种主要的振动问题,这样可以避免因振动造成停产所带来的数千美元的损失。

随着该项目扩展应用到Intel的各生产车间,在增加Intel的产量和提高芯片性能的同时,项目小组会继续进行创新来进一步降低预测维护技术的费用。刚起步的还有从Enshare 到MRO的Maximo 软件的网关,以及用来进一步减少技术人员工作量的无线解决方案的实施。

基于PROFIBUS的系统诊断技术

杨大汉,Siemens(中国)公司

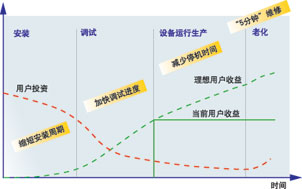

从这张图表上来看,如果我们用价值工程学的方法来评估一个自动化系统的生命周期,我们可以把其分为设备安装阶段、系统调试阶段、设备投产运行阶段以及老化维修阶段。一般意义上讲,最终用户和业主只能在设备投入生产运行以后才能从自动化系统中获得收益,而用户的投资则在安装的初期为最大,随着设备采购数量的减小而减小。在进入系统调试阶段以后,主要的费用为调试工程技术人员和生产时间的占用。其中调试周期越长,则生产投运就越晚,带来的损失和投入就越大。而进入设备老化和维护阶段费用又有所上升,这主要是由于产品的老化和配件的支出。我们期待着使用全集成自动化技术特别是SIMATIC的基于PROFIBUS的系统诊断技术,为用户和业主在安装阶段、调试阶段以及设备老化阶段创造更多的利润和效益。从设备安装阶段来看,如果能够有效的缩短安装周期,提高安装质量,最多可以减少8%左右的安装费用。进入调试阶段如果能够有效的加快调试进度通常可以缩短整个工期的10%,也就意味着生产可以提前进行。当然,在设备投入生产运行阶段减少停机时间是用户特别是一线维修维护人员最关心的问题。进入老化维修阶段以后,我们的目标是硬件故障可以在5分钟之内排除,这样就可以大大的减小现场维护的工作量,提高自动化系统的生产效率。

图4:诊断技术在自动化系统生命周期内的意义。 SIMATIC的基于PROFIBUS的诊断技术能够优化自动化系统的价值工程,它可以为整个项目的生命周期提供支持。从设备的安装,系统的调试以及系统运行和维护阶段,系统诊断技术可以为安装工程师、调试工程师提供丰富详细的系统诊断信息;可以对设备操作员、一线电器维护人员以及生产设备的管控人员提供精确详细的设备诊断信息。并且,由于全集成自动化的特点,这些诊断信息可以非常轻松的以图形化的方式有效、迅速的显示在人机界面上。

关于基于PROFIBUS的系统诊断技术实现的细节,可阅读

www.cechina.cn/网上精彩文章。

维护软件满足校准的需求 MRO软件公司的Maximo 5 制药解决方案--MRO公司的战略资产管理软件的扩展--为美国食品与药 物管理局(FDA)所管理的公司提供了各种功能,包括增强的校准能力、完全支持电子记录和签名的能力(U.S. FDA 21 CFR Part 11) 和确认能力。Maximo 5制药解决方案是MRO软件公司行业解决方案项目的一部分,它为行业在关键的纵向市场方面所提出的特殊要求提供解决方案。

增强的工作流程和电子签名能力支持了FDA 21 CFR Part 11(美国食品及药物管理局的21CFR第11部分)的要求;保证了所有的维护操作能够准时地按照计划和预算完成,并按照执行要求提供审计索引。其特性包括一系列有助于减少建立 Maximo 所需时间和费用的模板,使移动雇员可以用手提电脑实时记录执行情况的无线校准模块。MRO公司提到基于网络的平台提供了弹性空间,大幅度减少了过去在资本集中、与客户脱离的系统上所花的费用,并且提供了安全性和可量测性。弹性体系使Maximo可以与其他企业应用软件相结合,对整个管理系统有个全面的了解。

MRO软件公司说现在它为大多数世界顶级制药公司提供资产管理解决方案,其中有6家公司将Maximo 作为他们的全球标准。

维护与控制缩略语小词典

了解有关维护与控制缩略词有助于理解。以下列举了一些常用词汇。

CBM 基于状态的维护

CM&D 机器状况监测与诊断

CMMS 计算机维护管理系统 (或软件)

DT 宕机时间

EAI 企业应用集成

EAM 企业资产管理

FFT 快速傅立叶变换,通过分析输入信号的频谱来帮助识别重复信号。

IAM 工业资产管理

Maintenance costs 维护成本,包括配件、人工成本,也可以包括宕机时间造成的损失。

MIMOSA 机器信息管理开放系统联盟,一个非盈利性的商业联盟,致力于在操作维护方面发展和鼓励采用开放的信息标准。

MRO 维护、修理和操作;或维护、修理和检查。

MTBF 平均故障间隔时间

MTTF 平均无故障时间

O&M 操作与维护

ODHS 操作数据历史库系统

PAM 固定资产管理系统

PLC 可编程逻辑控制器

PM 或 PDM 预测维护

PMO 工厂维护最优化

Predictive 在宕机之前进行预测;根据需要定购配件;保持机器的正常运行时间。

Reactive 在机器发生故障之后修理;宕机时间、花费资金及人力费用都较高。

RCM 以可靠性为中心的维护

ROA 资产收益率

ROI 投资回报率

RT 实时,在维护术语中,它指诊断,可以指出哪些部分需要注意、通报甚至安排资源调度。

Scheduled, calendar-based maintenance 基于过去或制造商所预期的磨损情况制定维护工作。实际所做的维护超过了实际出现的问题,因为它是根据在过去所出现过的,而不是实际的磨损情况做出维护,其中就可能包括了不必要的工作。

SPC/SQC 统计过程控制/统计质量控制

TCO 总拥有成本(除了初期投入之外,还有生命周期成本)

TPM 整个生产维护

XML 扩展标记语言