运动控制的挑战:产品夹持和重新给料

发布时间:2013-07-13 作者:David Hettesheimer

两台上下游设备容易相互影响,就如同双人三足跑一样,哪怕是两名优秀的运动员,采用双人三足跑的方法速度也定会降低。虽然生产过程是自动的,但是过程中断仍旧会延迟包装设备的能力,使其无法跟上生产区域的进度,对流水线造成影响。对于关键的上游工艺这个问题尤为重要,例如复杂的烹饪工艺或者冷冻作业,必须以连续的工艺作业。

大多数的包装系统通过增加缓冲区来防止生产停顿。很多缓冲的方法都能够最小化终端带来的影响,有效管理那些等待包装的产品数量。最简单和“最廉价的”方法通常就是将产品置于容器内然后手动重新给料,或者进行离线包装。但是这种方法会对产品质量、批次产量、总产量和人力成本带来负面影响。

解决缓冲问题的挑战是找到一种这样的机器,能够在保证高速生产的同时,将产品以一种可预测和可管理的速率重拾到包装线上。直到20世纪90年代后期,还很少有内嵌缓冲解决方案来解决这些问题,一些柔软和比较难以夹持和包装的产品仍旧是个难题。20世纪90年代后期,食品生产厂商开始探索对那些原本针对刚性非食物产品的给料系统进行重新修改,然而成果却很难进行商业推广。2002年,Ploytron公司和合作伙伴Finesse Manufacturing Solutions公司开发了一种重新给料系统,从此业界能够对那些一度难以操作的产品进行堆积、朝向控制、排队和重新给料,以定速进行释放,自动用于二次作业。

重新给料设备的再设计着眼于传送和减震作业,将难于夹持(柔性、有包装的或者软的)产品小心的进行移动。

标准的重新给料应包括如下能力:

■ 从手提式倾倒装置、上游作业或者手动给料作业处获取产品;

■ 在一个形状与产品和应用匹配的给料斗中暂存;

■ 恒定的产品流;

■ 将产品独立放置;

■ 控制产品朝向,满足下游设备的需求(纸板包装机或者托盘式包装机);

■ 调整产品之间的间隔,使产品具有恒定的间距;

■ 检查产品并按照明确的朝向放置,剔除已经损坏的产品;

■ 使每一个产品的给料速度与下游设备同步。

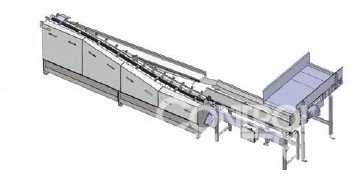

本文所示的FlowTech给料器图(下页)显示:

1.加料斗从手提式货篮、手动货盘或者自动传送带处获取产品,将其归集成批,然后按需将这些产品重新给料。

2.通过置物空间占用量和重量损失算法来计算传送带的速度。

3.智能模块使用独立的传送带和产品传感器,完成产品的朝向和间距控制,满足下游设备的需求。

4.如果需要图形定位,可以在系统增加图形定位器。

插件设备解决方案:如果安装得当,产品夹持设备可以通过连续的过程应用快速降低产品损耗,通过自动化作业降低人工成本。挑战在于如何有效和高效低安装并实施这种独一无二的设备,实现对专用产品的夹持,同时还能维持甚至提高产品生产线的投资回报率。好消息是此类设备相对来说比较容易安装在流水线旁甚至安装在生产设备的某一部分,进而完成专门的包装工艺。

FlowTech给料器配有一个加料斗,它可以从手提式货篮、手动货盘或者自动传送带处获取产品,将其归集成批,然后按需将这些产品重新给料。通过置物空间占用量和重量损失算法来计算传

送带的速度。智能模块使用独立的传送带和产品传感器,完成产品的朝向和间距控制,满足下游设备的需求。如果需要图形定位,可以在系统增加图形定位器。图片来源:Polytron公司。

技术解决方案的考虑:在选择包装设备时,考虑设备技术是否符合生产厂商的需求、流水线架构和布局以及长期的维护性。有很多因素能够使产品给料设备与当前设备或者新流水线设备的集成更加简便。先进的技术能够解决设备安装问题和与流水线的集成问题。开放式的架构使生产厂商可以自行维护代码、增加数据采集功能并且与其他设备和MES或者ERP系统整合。PLC平台可以使用专用PLC,或者可以将逻辑功能集成到现有流水线的PLC内部。通过使用远程I/O,设备布线得以降低,安装过程更加一目了然,安装时间更短。HMI选型使工程作业人员能够通过选择特定值或者选择预先配置好的配方对产品数量、速度和倾角进行选择。可以灵活地对多种产品进行操作。

对于这种应用,步进电机比伺服电机更加合适,因为它能够降低成本,不使用齿轮箱和额外的电缆。产品统计软件配有标准的控制算法,可以使用低成本硬件,可以根据用户需求对硬件配置进行调整。

不仅仅是内嵌缓冲

当例如生产工艺类型、产品和包装之类的需求变得复杂时会怎样?特别具有挑战的是那些具有奇怪形状的产品、难以夹持的包装、套餐袋子和多次烹饪的工艺。

复杂的包装要求使用精密的功能和设备,例如与下游设备的同步、产品计数、缓冲区的零散给料、加料斗缓冲产品、产品朝向控制、美国农业部卫生要求的鲜肉或者冻肉包装、多种产品包装的多线给料以及多台重新给料装置集成到一套系统中。

重新给料装置为自动化包装套件提供了简单的解决方案,多种包装零部件和附件可以组合为一种专用包装。有了这种技术,产品的间隔、定位、计数和插入就能够被合理控制,工艺可以自动完成,实现更高的投资回报率。

在流水线的合适位置安装合适的设备才能够有效地完成产品夹持,才能高效地完成整个包装给料作业。结果是生产和包装过程得以分开,在维持生产的同时,最小化手工物料操作的需要,为生产厂商提升产量、质量和投资回报率。

案例学习:水果条包装方案

情景描述:一家全球水果条生产商需要一种独一无二的包装解决方案,对产品进行收集和重新给料,以实现高效的包装工艺。包装的要求包括能够折叠多种不同的小纸盒,用来装两种到四种口味的产品;根据加料斗的容量和累积的产品动态地改变混合口味;一套能够夹持多种尺寸水果条的包装系统;以及恒定有效的产品收集。

挑战:水果条生产过程包括复杂的连续烹饪工艺,要求包装系统能够有效的夹持产品。下游的任何中断都会导致包装区域的产品大量堆积,形成大量废品。

解决方案:重新给料装置采用了先进的设计,可以完成灵活的包装过程,控制生产数量,不会产生中断。它使用缓冲区和开放式的PLC架构,在多台设备之间协同工作,允许重新给料装置兼起多种包装系统的功能。系统包括四个双道重新给料装置,在重新给料装置的出料端配有加料斗和收集单元;采用自动化系统动态地改变产品的包装组合,根据加料斗中产品的不同做出合适的调整;自动收集单元能够将重新给料装置输出的不同数量的水果条置入包装盒内;包装盒传送系统与重新给料装置配合作业。

成果:新型自动化重新给料系统实现了灵活的生产作业过程,通过采用自动化系统将生产过程和包装过程分开。这种设计能够对产品收集和重新给料进行控制,因此可以控制产品损耗;提升大体积产品的产量;包装区域采用自动化作业降低了人工;灵活性提升,同一套设备可以应对多种类型的产品。