除尘系统能耗分析及节能措施

发布时间:2007-12-23 作者:赵博山,天纺投资控股有限公司纺纱二车间电气组

前言

现代纺织企业纺纱车间内的前纺设备需配备大量的除尘设备,除尘系统管路庞大而除尘设备多,厂房面积大,工艺设备多,风量需求较大,需消耗大量能源,除尘系统是否能在满足纺纱工艺要求的情况下,以较低的成本运行呢?因此除尘系统的节能措施亦非常重要。我企业内纺纱车间清梳联设备与精梳设备均属于高度自动化、高速、高产设备,由于设备速度的提高与工艺上的要求,纤尘量的增加,绝大部分设备要求采用连续吸落棉方式,对风量、风压大小的要求都有严格的标准。纺纱车间的清梳联与精梳设备总共配置了6个除尘室,共有11套除尘机组,组成了11套除尘系统。根据实际运行情况来看,整个除尘系统有“大马拉小车”的过剩现象,为防止能源巨大的浪费,非常有必要对除尘系统的能耗进行全面分析,并对除尘系统提出相应的节能措施。下面,以纺纱车间3号清梳联配套的除尘系统为例,进行全面能耗分析及提出有效的节能措施。

图1:3号清梳联两套除尘系统布置图

图2:除尘机组和通风机

清梳联除尘系统构成及能耗分析

3号清梳联设备分别有清花和梳棉两个各自独立的除尘系统,其各自除尘系统构成略有不同(见图1),下面分别对两套除尘系统进行能耗分析。

清花除尘系统构成及能耗分析

3号清花除尘系统年均耗电23万kwh/电费14万元。

清花设备为联合控制系统,所有单机台均参与运转,各单机台要求风量、风压大小均有不同,要求各吸点处的风量、风压保持在规定数值范围内。清花除尘系统总体有除尘机组提供风量过大;人为增加除尘机组补风量;除尘机组内的滤网、滤料充塞等能源浪费现象存在。

清花除尘系统构成:除尘系统管道为串并联混合上行式布局,干管为等截面圆形管道,各支管采用变截面圆形管道,管道材质为镀锌冷轧板。清花除尘机组为精亚JYFL-Ⅲ-31B-L型复合圆笼除尘机组,通风机使用精亚SFF232-12型离心式通风机,该通风机可提供61450 m3/h,安装在除尘机组出口处,除尘机组负压运行(见图2)。清花除尘干管共8根,共40个吸点。

根据管道设计原则,应在需求风量基础上加上管道阻力和局部阻力的损失,裕量设计一般增加总风量的15%,此套清花设备共需风量39905m3/h(该风量包含15%的裕量),有21545 m3/h的风量浪费掉。根据现有数据分析,除尘机组提供的风量大于设备所需风量,在工艺上,风量、风压过大或过小都对产品质量有显著的影响。该除尘机组在通风机出口处装设有调节阀,用来改变局部阻力大小,用以调节出所需的风量、风压,但调节后动压增加会加大能源浪费,同时设备振动也会更剧烈,易对设备造成损坏。另外根据对除尘机组上测压装置的观察,ΔP1(滤网阻力150Pa)和ΔP2(滤料阻力300Pa)数值均已超过标准,除尘机组经过1年多的运行,滤网和滤料由于各种原因,已存在通风率下降现象,这也增加了能源浪费。造成其它能源浪费的原因还有班产量完成后或清花设备故障停机后不能及时关闭除尘机组。

梳棉除尘系统的构成及能耗分析

3号梳棉除尘系统年均耗电34万kwh/电费20万元。

梳棉机共计14台,各单机均为独立控制系统,可单独运转。梳棉除尘系统总体有除尘机组提供风量过大;人为增加除尘机组补风量;除尘机组内的滤网、滤料充塞;设备周期大小平、品种不同或产量不同导致停车时间不同等能源浪费现象存在。

梳棉除尘系统构成:除尘系统管道为串联上行式布局,干管为等截面圆形管道,各支管采用变截面圆形管道,管道材质为镀锌冷轧板。梳棉除尘机组为精亚JYFL-Ⅲ-31B-L型复合圆笼除尘机组,主风机使用精亚SFF232-12型离心式通风机,该通风机可提供87374 m3/h,除尘机组负压运行;梳棉设备共有梳棉机14台,除尘干管共4根, 共14个吸点。

根据管道设计原则,应在需求风量基础上加上管道阻力和局部阻力的损失,裕量设计一般增加总风量的15%,此套梳棉设备共需风量59570m3/h(该风量包含15%的裕量),有27804 m3/h的风量浪费掉。在实际运行中,梳棉除尘系统出现了与清花除尘系统同样的能源浪费问题——供大于求的现象严重。14台梳棉机需要的风量、风压大小是相同的,这与清花设备不同。由于14台梳棉机运行中会产生大量的纤尘,较清花设备产生的纤尘量大,根据除尘机组测压装置上ΔP1/ΔP2反映的数值,滤网、滤料充塞也较为严重。梳棉除尘机组也有在预过滤室门的开启处放置木棒的现象。梳棉机有大小平周期计划,每天都有机台处于平车状态,在平车期间该机台的除尘管道将拆下,吸点打开会导致大量补风进入除尘系统,造成风量、风压的损失。当梳棉机有故障发生,该机台需要停车进行维修时,也会造成一定时间段的风量、风压损失。还有产量完成后整套清梳联停车,但未能及时关闭除尘机组也会导致除尘系统处于“空运行”的状态,势必浪费更多电能。

除尘系统能耗总结

3号清梳联的两套除尘系统年均消耗电能57万 kwh/电费35万元。通过对清花除尘系统和梳棉除尘系统的能耗分析,总结了以下几点:①.提供风量大于需求风量;②.滤网、滤料充塞现象;③.单机台停车时间过长;④.操作人员对设备使用不当。以上4点使两套除尘系统的能源浪费严重,梳棉部分较清花部分浪费更为严重,而且除尘系统运行效率低下,运行的经济效益不高。还有从除尘机组排出大量的风,这部分将直接送到空调室或直接排到室外,也会使车间内经空调系统调节后的恒温恒湿空气被除尘系统无形的消耗掉,造成一部分能源损失。因此非常有必要对整个除尘系统进行节能改造。

清梳联除尘系统节能措施

前面已经全面分析了清花除尘系统和梳棉除尘系统的能耗情况,下面列出具体的节能措施。由于清花除尘系统与梳棉除尘系统结构不同,运行方式不同,需分别做出相应的节能措施。由于除尘系统的管道和设备已固定,所以节能措施在原系统的基础上进行改造。主要措施有:加装变频器、压力变送器、PID控制器、微差压开关、PLC等,组成新的控制系统,用来控制各种能耗浪费,达到节能的目的。同时与清梳联设备进行电气联锁控制,防止火灾及其它故障扩大范围,增强清梳联系统和除尘系统自动化程度(见图3)。

图3:改造后PLC控制系统

清花机除尘系统节能措施

首先将通风机出口处的调节阀拆除,彻底消除此处的局部阻力,以降低此处的能源浪费。

■ 通风机电机由变频器控制。

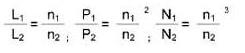

通风机电机现在为Y-△降压起动方式,其缺点是启动时仍然会对电机和控制元件产生冲击。采用变频器变速调节时,在效率不变情况下,其风量(L)、风压(Pa)、耗用功率(N)与转速关系(n),可用风机比例定律求得:

式中:L1、L2-风机的转速在n1、n2时的风量;

P1、P2-风机的转速在n1、n2时的风压;

N1、N2-风机的转速在n1、n2时的耗用功率。

从上面式中可见,改变转速调节风量是很有效的节能措施。

通风机用变频器调节转速来改变风量的方法,节能效果是十分理想的。变频调速,通过降低转速来减小风量时,消耗的电功率将按转速的三次方规律下降。在所需风量相同情况下,调节转速的方法所消耗的功率要小得多。将通风机改造为变频调速后,可提高工作效率、节约能源、降低故障率,减少对电机的冲击。同时可实现恒转矩,保证风机低转速下的运行特性。

■ 除尘管道安装压力变送器。

压力变送器也叫压力传送器,用于检测流体的压力(实际上是压强),并且可以进行远程信号传送,信号传送到PID控制器和PLC后进行压力控制的一种自动化控制前端元件,在工业控制领域有着非常广泛的应用。它有很多优点:⑴实现多点控制,设置方便。使用压力变送器,检测出的压力信号是连续信号,因此可以任意的设置压力,而且设置方便,不需调整压力变送器,只需对电控部分进行设定即可;⑵实现除尘机组运行高级控制,延长设备寿命。使用压力变送器之后,可实现除尘机组高级运行控制,让整套机组运行更平稳,如果配合变频器,可以使设备延长使用寿命,而且更节能;⑶提高控制精度,元件可靠性更好。由于压力变送器的检测精度相对于压力开关高出数倍,因此控制精度相应的得到了提高;同时压力变送器的检测元件没有机械结构,为非接触方式,所以基本上不需要维护,故障率极低。它还有测量精确、测量范围大、运行稳定、便于安装、操作简单等特点。将压力变速器安装在除尘系统的干管或预过滤室壁上,测量各干管内的静压值,然后将变送器发出的模拟信号传送给PID控制器和PLC,然后将控制信号传送到通风机变频器,用来改变通风机转速,达到节能的目的。

■ 使用PID控制器,使管道静压维持在设定范围内。

在原除尘系统基础上安装PID控制器。在实际的过程控制与运动控制系统中,PID家族占有相当的地位,由于其算法简单、鲁棒性好和可靠性高,因此根据统计,工业控制的控制器中PID类控制器占有90%以上。PID控制原理易于掌握(见图4 )。

图4:PID控制原理图

PID属于闭环控制,将压力变送器提供的PV值(目标值)信号反馈到PID控制器,与SV值(设定值)进行比较,PID控制器根据测量信号与给定值的偏差进行比例(P)、积分(I)、微分(D)运算,从而输出某个适当的控制信号给PLC和变频器等执行机构,促使目标值恢复到设定值(见图4)。

根据PID控制原理,并遵循测量标准,在干管或预过滤室壁上开孔,孔径为0.5-1.0mm,然后安装压力变送器,用来测量干管或预过滤室的静压值,并将模拟信号传送到PID控制器和PLC,由PID控制器计算后,以模拟量形式输出到PLC和变频器,使变频器控制输出频率,来达到调节通风机转速的目的。PID控制系统与变频器安装后,对各吸点的静压进行调整,调整原则是从最远支路开始,然后逐步调向除尘机组的入口端。可先调整PID控制器的设定值,使通风机转速降低,先降低到除尘系统中吸点静压值要求最低处,然后开始调整其它吸点的静压值。如果吸点的静压值超过规定值,可采用增加局部阻力法调节静压,直至各吸点静压值符合标准为止。经过反复调整,将PID控制器参数设定好。

PID控制器的使用,可以随工艺变化而快速调整设定值,完全满足工艺变化的要求,工艺人员调整工艺简单快捷。

■ 用两个微差压开关实时监测滤网和滤料阻力变化情况,并发出警告。

需要用两个微差压开关实时监测滤网和滤料的阻力变化情况。在一级滤尘室与二级滤尘室之间安装一个微差压开关,用来监测滤网的阻力变化情况;在二级滤尘室与后部风箱之间安装一个微差压开关,用来监测滤料阻力变化的情况(见图5)。

图5:PID控制过程图

图6:压力开关连接图

当滤网和滤料发生充塞现象,并超过微差压开关限值时,微差压开关动作,然后将开关信号传送给PLC,报警装置发出警告,提醒操作人员及时处理滤网和滤料充塞问题。这样可以防止因滤网和滤料充塞,而导致的能耗增加。

■ 继电器控制系统改为PLC控制系统。

PLC有编程方法简单易学;功能强、性能价格比高;硬件配套齐全,用户使用方便,适应性强;可靠性高,抗干扰能力强;系统的设计、安装、调试工作量小;维修工作量小,维修方便;体积小、能耗低等特点。PLC可作数字量逻辑控制;运动控制;闭环过程控制;数据处理。PLC这些特点和应用领域配合压力变送器、PID控制器、微差压开关和变频器同时使用,使除尘系统经济运行效率提高,可以让整个除尘系统运行稳定和更加节能。

PLC等元件的使用使控制系统的布线和故障点大为减少,维修方便,维修成本降低,控制参数修改简单,长期运行稳定,经济效益可以显著提高。

梳棉机除尘系统的节能措施

主要节能措施与清花除尘系统节能措施基本相同,也有不同处。清花与梳棉设备运行方式有所不同,由于14台梳棉机为同一型号设备,因此在各吸点风压调整时采用静压恒定法,力求相同机台各分支管吸点的静压基本相等,要求相同机台各吸点吸风量基本达到一致,以满足工艺上的需要。此外由于梳棉机单机台会出现故障停车或大小平停车,还有当清梳联纺两个不同品种时会出现两列梳棉机在不同时间段停车,只有全部产量达到后才会关闭除尘系统,当出现上述这些情况时,单机台或整列停车是的风量损失很大。因此需要在每台梳棉机的吸点处加装电控摇板阀,该摇板阀由每台梳棉机的电气控制系统控制,这样在梳棉机不运转时,可以及时关闭吸点,停止向除尘系统提供风量,避免了风量损失,此措施可实现节能的目的。

节能效果

变频器、压力变送器、PID控制器、微差压开关、PLC等配合使用时,实现风量的需求与供给相一致,达到整套除尘系统完全自动控制,将能耗浪费降到最低。改造后无论除尘机组的输入或输出风量出现任何变化,都能使风压、风量维持在设定值。同时当滤网、滤料充塞时可报警,提醒工作人员及时处理,减少能耗损失。

节能措施中所加装的控制元件均可采用与清梳联设备相同的压力变送器、PID控制器、微差压开关、PLC、摇板阀等;变频器与空调风机变频器相同,这样可以节约清梳联、空调备件的储备量和材料费用。由于使用了相同的控制元件,所以更便于维修人员维护。

节能措施可为3号清梳联两套除尘系统每年减少11.6万元电费的浪费。11套除尘系统全部采用节能措施后,每年可节约55.5万元的电费。

结束语

除尘系统在现代纺织企业中是非常重要的配套设备,也是能耗较大的设备,对全部除尘系统实施节能措施,为企业可节约大量资金,对生产而言,可提高设备经济运转率、提高产品质量、保证稳定生产、便于工作人员操作,减少故障率,提高工作效率。除尘系统节能措施可大大降低企业运行成本,提高市场竞争力。