可编程自动化控制器(PACs)

发布时间:2007-05-15

当ARC咨询公司的专家Craig Resnick在2001年提出可编程自控设备这一崭新概念的时候,几乎没有人能预料到,这项技术会发展得如此迅速。如今,在自动化市场上,除了这个专用名称之外,它还有一个名字——可编程自动化控制器(PAC)。也有一些供应商不使用这一名称,会称其为含有PAC性能的新型可编程逻辑控制器(PLC)。

控制工程师一直都致力于寻求更实际更有效的新技术,来解决各种工业控制上的问题。工控系统的控制任务包括生产过程,逻辑控制,PID控制,行为控制,视图系统,维护,可视化过程,人机界面(HMI)的设计,以及多层次集成结构,也包括企业资源管理规划(ERP)系统。

用于这些任务的设备目前有:用于进行逻辑控制的PLC;基于模拟/微处理控制器的PID控制;用于连续过程控制的(像温度、流量等);用于行为控制的如简单的伺服系统、数控设计、线性/环形插值法数控系统;以及用于监控任务和操作界面的嵌入式文本显示面板和监控与数据采集软件等。

可编程自动化控制器(PAC),这个2001/2002年提出的新设备,可以同时满足上面所提及的绝大部分系统的需求。可编程自动化控制器(PAC)是为满足不断增长的工业控制需求而诞生的新一代的工业控制器。Resnick提到:“自动化厂商不断的改进PLC以适应市场的竞争和用户的需求。越来越多的对额外功能的需求导致了新型系统的诞生。可编程自动化控制器提供了一个开放式的工业标准,扩展了功能域,有一个共享的扩展平台,且具有更高的性能。”他说,在PAC时期,用户可以对自己定义需要的应用领域,生产厂商也可以更有针对性地和用户对产品性能的需求进行沟通。

PLC硬件结构体系包括:一台用于进行控制计算的CPU;用于存储临时数据的工作内存;程序存储器;用于转换过程数据的转换器,如模拟量转换成数字量(A/D),或数字量转换成模拟量(D/A);用作数据交换的内部数据总线;以及可用于恶劣环境下的、具有防震性能的、稳定的控制器。

PC以及基于PC的分布式控制系统常用于复杂的自控作业:先进的控制算法(如模糊控制—逻辑控制,基于模型的预测控制),存储数据和过程变量的显示,和更先进的系统进行通讯。

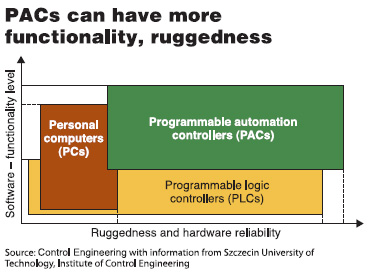

当PLC的可靠性能提高时,它的软件性能会有所限制。如果含有I/O插件的PC有足够的功能,伸缩性,计算能力,以及大容量的存储空间时(通常不包括工业强度),那PCs就可以满足工程师的需要。但并非所有的PC都具备工业使用的硬件条件。这是可编程自动化控制器(PAC)出现的重要原因之一。因此,在开放式的PLC封装构架下,将PLC的可靠性及稳定性和PC的灵活性及其软件功能相结合起来,就产生了可编程自动化控制器(PAC)。

可编程自动化控制器(PAC)的特征:

一个可编程自动化控制器(PAC)主要有以下几个特征:

■多种功能——多个逻辑,运动,连续控制系统都可以同时在同一个硬件平台上设计应用;

■多功能开发平台——在共用的数据库中采用通用的数据标记名访问所有参数和功能;

■支持多个控制目标的通用工具——在同一个过程中支持多个控制目标,如控制逻辑,行为控制,人机界面设计等;

■开放的,模块化结构以确保工程师可以选用他所需要的最合适的设备;

■采用标准的通讯协议(从异步通讯到即时通讯),以及编程语言(IEC 61131-3或更高级的语言),可以保证单一的或多供应商网络系统的数据交换。

翻译:常嘉佳